ПРИМЕНЕНИЕ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ MOLYKOTE® ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

Прудников М.И., к.т.н., директор департамента исследований и новых разработок ЗАО «АТФ», Москва

Введение

Узлы трения трубопроводной арматуры отличаются специфическими условиями эксплуатации. Как правило, для них характерны малые скорости скольжения и высокие контактные давления, прерывистый режим работы. Арматура функционирует в широком диапазоне температур, а перекачиваемые среды нередко являются химически агрессивными. Детали могут изготавливаться из нержавеющих сталей, известных своим повышенным трением и склонностью к схватыванию. Надежная и эффективная работа арматуры невозможна без применения специальных смазочных материалов, подобранных с учетом всех эксплуатационных факторов. Эти материалы призваны помочь обеспечить необходимый уровень износостойкости, герметичности и потерь на трение при перемещении затвора.

Типичные трудности при эксплуатации арматуры

Одной из характерных проблем при работе трубопроводной арматуры является повышенное усилие на привод затвора вплоть до полной потери подвижности. Причина этого – высокое и нестабильное трение в парах металл-металл арматуры, в частности, ходовом винте, подшипниках и направляющих скольжения, узле «затвор – седла». Высокие контактные давления при трении одноименных металлов часто приводят к схватыванию, скачкообразному движению, образованию задиров и заеданию узла. Поврежденные уплотнительные поверхности уже не позволяют обеспечить требуемый уровень герметичности. В этой ситуации применение пластичных смазочных материалов дает лишь кратковременный эффект. Они легко смываются с внутренних деталей арматуры, а при нанесении на наружные способствуют налипанию пыли и прочих загрязнений абразивного характера, что лишь приводит к росту интенсивности изнашивания (рис. 1).

Рис. 1. Налипание абразивных частиц на смазанный пластичной смазкой ходовой винт задвижки

Преимущества технологии твердой смазки и антифрикционных покрытий

Реализация технологии твердой смазки с помощью применения антифрикционных покрытий (АФП) позволяет не только решить описанную выше проблему, но и получить ряд дополнительных преимуществ. Компания Dow Corning разработала серию таких покрытий и выпускает их под торговой маркой Molykote (более 15 наименований). Многие из них нашли широкое применение для деталей трубопроводной арматуры.

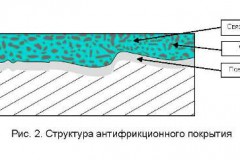

АФП Molykote представляют собой материалы, подобные краскам, но вместо красящего пигмента содержат высокодисперсные частицы дисульфида молибдена (MoS2), распределенные в смеси связующих веществ (смол) и растворителей с присадками. После нанесения АФП растворитель испаряется, а связующие вещества полимеризуются и обеспечивают надежное сцепление с основой. В отвержденном состоянии АФП представляет собой частицы дисульфида молибдена в полимерной матрице (рис. 2). Дисульфид молибдена – природный минерал, имеющий слоистую структуру и обладающий уникальными антифрикционными свойствами. Они наиболее ярко выражены при работе в условиях высоких контактных давлений и низких скоростей скольжения в парах трения металл-металл.

Рис. 2. Структура антифрикционного покрытия

Твердая смазка, реализуемая с помощью антифрикционных покрытий, не приводит к налипанию пыли, загрязнений на детали узла трения и обеспечивает его плавную работу. Входящий в состав дисульфид молибдена имеет высокую несущую способность и низкий коэффициент трения. Покрытия эффективны в широком диапазоне температур, устойчивы к воздействию химически агрессивных веществ, работоспособны в условиях радиации. Их толщина на детали составляет 5-15 мкм, что мало влияет на исходную точность размеров. В большинстве случаев АФП обеспечивают ресурсное смазывание, то есть смазывание на весь срок службы узла без необходимости повторного нанесения или восстановления покрытия.

Выбор антифрикционного покрытия

В таблице 1 приведены наименования АФП Molykote, рекомендуемые для применения в узлах трубопроводной арматуры. Они отличаются друг от друга типом связующего вещества в составе, а также соотношением количества связующего и твердого смазочного материала. В связи с различием композиций представленные марки покрытий обладают различным балансом износостойкости, химической стойкости и антикоррозионных свойств (см. табл. 2). Кроме того, отличаются условия их полимеризации (температура и выдержка). Указанные покрытия подходят для нанесения как путем распыления, так и другими методами, используемыми в технологиях окрашивания. Рекомендуемая толщина отвержденной пленки составляет 5-15 мкм. Ее можно регулировать путем изменения технологических параметров процесса нанесения, а также путем изменения вязкости состава разбавлением растворителем. Предварительное фосфатирование перед нанесением покрытия позволяет увеличить адгезию. В процессе приработки АФП его структура уплотняется, частицы дисульфида молибдена ориентируются в направлении скольжения. При этом покрытие приобретает характерный металлический блеск, коэффициент трения снижается до 0,03 (согласно испытаниям на машине LFW-1 по ASTM D-2714).

Таблица 1

Состав антифрикционных покрытий Molykote

| Марка АФП Molykote |

Твердый смазочный материал |

Связующее вещество |

Растворитель |

| D-321R |

MoS2 |

Титанат |

Molykote L-131

|

| 3402C Leadfree |

MoS2 |

Специальное |

Molykote L-131

|

| D-3484 |

MoS2 |

Фенольное |

Molykote L-131

|

| 3400A Leadfree |

MoS2 |

Эпоксидная смола |

Molykote L-131

|

| 106 |

MoS2 |

Эпоксидная смола |

Molykote L-131

|

Molykote L-13 - смесь органических растворителей

Таблица 2

Свойства антифрикционных покрытий Molykote

|

Марка АФП |

Диапазон рабочих температур, °С |

Несущая способность1 (испытания на машине ), (МПа) |

Износостойкость (испытания на

машине -1 при контактном давлении 976 МПа), тыс. циклов |

Коэффициент трения после приработки

(испытание на машине LFW-1) |

Химическая стойкость |

Защита от коррозии (тест в соляном

тумане)2, ч |

Условия полимеризации: температура

/ выдержка, °С / мин |

|

-321 |

-180…+450 |

12500 (2324) |

146 |

0,03 |

Ограничен-но |

- |

23/5 – сухая пленка3;

23/120 – рабочая пленка4 |

|

Leadfree |

-200…+310 |

11100 (2190) |

108,8 |

|

Хорошо |

120 |

20/5 – сухая пленка;

20/120 – рабочая пленка |

|

D-3484 |

-70…+250 |

12500 (2324) |

126 |

|

Хорошо |

18 |

20/720 или 170/10 или 200/5 –

рабочая пленка |

|

3400A Leadfree |

-200…+430 |

16000 (2629) |

48 |

|

Отлично |

500 |

200/30 – рабочая пленка |

|

106 |

-70…+250 |

13600 (2424) |

187 |

|

Отлично |

2 |

150/60 или 180/30 – рабочая пленка |

1 – критическая нагрузка (давление)

2 – нанесение на стальную поверхность после фосфатирования;

3 – покрытие становится сухим на ощупь, и изделие может быть транспортировано;

4 – покрытие готово к эксплуатационным нагрузкам

АФП Molykote D-321R (рис. 3) уже пользуется заслуженной популярностью у арматуростроителей благодаря его высокой износостойкости и способности быстро полимеризоваться при комнатной температуре. Для быстрого и удобного применения этот состав выпускается также в аэрозольных упаковках. Однако Molykote D-321R не рекомендуется использовать при наличии химически агрессивной среды или необходимости хорошей защиты от коррозии, поскольку связующее вещество в составе этого покрытия является электропроводным. В таких ситуациях целесообразно применять АФП с эпоксидным связующим, например, Molykote 3400A Leadfree. Этот состав уже требует нагрева до 200 °С и выдержки для полимеризации 30 минут. Другое покрытие Molykote 3402C Leadfree с запатентованной формулой, также применяемое для деталей арматуры, уникально в том, что, обладая хорошим балансом износостойкости, химической стойкости и антикоррозионных свойств, способно полимеризоваться при комнатной температуре (см. табл. 2) в течение 120 минут. Путем дополнительного нагрева до 130 °С этот процесс можно ускорить.

Рис. 3. Ходовой винт клиновой задвижки с антифрикционным покрытием Molykote D-321R

Заключение

Антифрикционные покрытия Molykote обладают необходимым комплексом свойств для эффективного снижения трения в узлах трубопроводной арматуры и увеличения их износостойкости. Их применение позволяет решить ряд триботехнических задач, повысив уровень надежности арматуры, ее ресурс и энергоэффективность. Наличие широкой гаммы АФП Molykote позволяет, воспользовавшись приведенными рекомендациями, выбрать состав, оптимальный для конкретных условий эксплуатации.

Москва, сентябрь 2014 года