Введение

Арматура энергетических систем и машин устанавливается на трубопроводах, рабочей средой в которых является пар и вода. Узлы энергетической арматуры работают в очень тяжелых условиях, характеризуемых высокими давлениями, температурой (до +700 °С) и контактными напряжениями на уплотнительных поверхностях затворов. При этом одними из важнейших требований являются обеспечение надежного функционирования после длительного нахождения арматуры в закрытом или открытом положении, обеспечение заданной скорости перекрытия рабочего сечения и гарантированного числа циклов открытия-закрытия при рабочих параметрах, легкость хода и герметичность. Выполнение этих требований так или иначе связано с эффективностью управления процессами трения и изнашивания, протекающими на контактных поверхностях. Поэтому вопрос выбора смазочного материала приобретает исключительную важность в таких экстремальных рабочих условиях.

Типичные причины отказов

Для энергетической арматуры характерны как проблемы общего порядка, так и специфические, обусловленные особой совокупностью рабочих условий:

• повышенное трение и, соответственно, повышенное усилие на привод затвора;

• потеря герметичности из-за повреждения, задира рабочих поверхностей в процессе трения;

• уменьшенный ресурс из-за изнашивания рабочих поверхностей;

• потеря подвижности затвора из-за его прикипания к сопряженным поверхностям и заедания;

Ситуация осложняется тем, что любые пластичные смазки фактически не работоспособны в условиях эксплуатации энергетической арматуры. Основным смазывающим компонентом пластичной смазки является масло. Минеральные масла начинают интенсивно окисляться и испаряться уже при температурах более +70 °С, причем скорость этих процессов удваивается при повышении температуры на каждые 10-15 °С. Фактический предел их эффективности ограничен +120…+130 °С. Наиболее термостойкие на сегодняшний день пластичные смазки на основе синтетических перфторполиэфирных масел имеют верхний предел рабочих температур не более +250…+260 °с. кроме того, масла не могут обеспечить эффективную смазку в условиях высоких контактных давлений и низких скоростей скольжения из-за недостаточной толщины и несущей способности образуемой в таких условиях граничной смазочной пленки. Очевидно, что условия эксплуатации энергетической арматуры находятся за пределами эффективности любых масел и пластичных смазок на их основе.

Смазочные материалы на основе высокодисперсных антифрикционных порошковДля работы в условиях нагрева более 300 °С, низких скоростей скольжения и высоких контактных давлений целесообразно использовать смазочные материалы на основе высокодисперсных антифрикционных порошков - твердых смазок. В качестве таковых доказали на практике свою эффективность графит, дисульфид молибдена, мягкие металлы - медь и олово, соединения на основе кальция и цинка (оксиды, гидроксиды, фосфаты), а также их композиции.

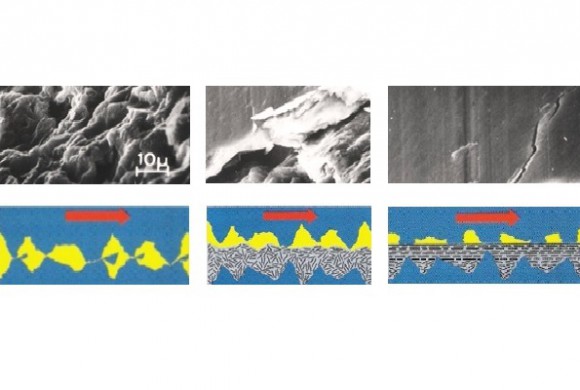

Высокодисперсный порошок твердой смазки способен в процессе трения под нагрузкой заполнять впадины микронеровностей контактирующих поверхностей, увеличивая их опорную площадь и несущую способность (рис. 1). Также происходит уплотнение микрозазоров и повышение герметичности.

Рис.1. Механизм действия высокодисперсных порошков твердых смазок

Твердая смазка может использоваться непосредственно в виде порошка, но такой вариант не очень удобен при нанесении и не всегда дает необходимую адгезию. Поэтому порошок смешивают с легким маслом-носителем и получают смазочную пасту. Также он может смешиваться со связующей смолой с получением антифрикционного твердосмазочного покрытия.

Dow Molykote выпускает готовые к применению композиции на основе твердых смазок в виде термостойких паст и антифрикционных покрытий. В таблице 1 дан обзор сравнительных характеристик этих материалов на температуры более +400 °С.

Табл. 1.

Сравнительные характеристики термостойких паст и антифрикционных покрытий ®

|

Вид материала |

Наимено- вание материала марки Molykote |

Основной смазочный компонент |

Носитель / связующий компонент |

Верхний предел рабочих t, °С |

Несущая способность (нагрузка сваривания)4, Н |

Защита от коррозии, тест в соляном тумане по 1456), ч |

Коэфф. трения в болтовом соединении, для торцевой поверхности / для резьбы |

Коэфф. трения в тесте на запрессовку |

|

Паста |

G-Rapid Plus |

Дисульфид молибдена |

Минеральное масло |

+450 |

5300 |

- |

0,06 / 0,1 |

0,05 |

|

Паста |

1000 |

Медь, графит |

Минеральное масло |

+650 |

4800 |

5 |

0,08 / 0,13 |

- |

|

Паста |

Cu-7439 Plus |

Медь |

Минеральное масло, ПАО3 масло |

+650 |

2500 |

500 |

0,1 / 0,17 |

0,07 |

|

Паста |

P-40 |

КБТС2 |

Минеральное масло, ПАО масло |

+1200 |

3000 |

500 |

0,08 / 0,16 |

0,12 |

|

Паста |

P-37 |

Диоксид циркония, графит, КБТС |

Минеральное масло |

+1400 |

4000 |

- |

0,09 / 0,15 |

- |

|

Паста |

P-74 |

Графит, КБТС |

ПАО масло |

+1500 |

4800 |

120 |

0,086 / 0,093 |

0,14 |

|

АФП1 |

3400A Leadfree |

Дисульфид молибдена |

Эпоксидная смола |

+430 |

16000 |

500 |

0,074 / 0,089 |

- |

|

АФП |

D-321R |

Дисульфид молибдена, графит |

Полибутил-титанат |

+450 |

12500 |

- |

0,05 / 0,07 |

0,075 |

1АФП - антифрикционное твердосмазочное покрытие;

2КБТС - композиция белых твердых смазок (оксиды, гидроксиды, фосфаты);

3ПАО - полиальфаолефин;

4для паст определяется нагрузка сваривания на четырехшариковой машине трения по стандарту 51350, для антифрикционных покрытий определяется критическая нагрузка на машине -2625, значения для паст и антифрикционных покрытий несопоставимы - их нельзя сравнивать из-за разных методов определения.

Указанные в таблице 1 материалы используются для смазывания резьбовых соединений (рис. 2), штоков и ходовых винтов, подшипников скольжения, поверхностей трения затворов. Они обеспечивают снижение трения и износа, выполняют разделительную функцию, предотвращая прикипание. Достаточно известные пасты на основе дисульфида молибдена, в частности Molykote G-Rapid Plus позволяют достичь наиболее низкого трения, но их верхний предел температур ограничен +450 °С (+650 °С при ограниченном доступе воздуха) из-за возможной реакции смазочного компонента с кислородом и потери смазочных свойств. Поэтому при более высоких температурах применяются пасты на основе графита, порошков меди и олова (до +650 °С), а также композиций белых твердых смазок и специальных термостойких добавок (до +1200 …+1500 °С). К ним относятся особо термостойкие пасты Molykote P-74 (рис. 3) и Molykote P-37. Они отличаются очень высокой несущей способностью и стабильным трением в широком диапазоне условий работы.

Рис. 2. Нанесение пасты Molykote 1000 перед сборкой крепежа

Рис. 3. Упаковка и внешний вид пасты Molykote P-74

В некоторых ситуациях оптимальным решением будет применение антифрикционных твердосмазочных покрытий. Эти материалы не имеют в составе масла и образуют сухую смазочную пленку, а связующие смолы в их композиции обеспечивают надежное сцепление твердых смазок с поверхностью (рис. 4).

Рис. 4. Шток клапана с антифрикционным покрытием Molykote 3400A Leadfree

Заключение

Для эффективного управления трением в узлах энергетической арматуры необходимы смазочные материалы с особыми свойствами - термической стабильностью до +700 °С, высокими несущей способностью и антифрикционными характеристиками при медленном перемещении контактирующих деталей. В условиях работы энергетической арматуры оптимально использование материалов на основе высокодисперсных порошков термостойких твердых смазок в виде паст и антифрикционных твердосмазочных покрытий. Настоящий краткий обзор поможет сориентироваться в ассортименте таких материалов марки и выбрать наиболее оптимальный для конкретного применения вариант. За более подробной информацией призываем обращаться в компанию ООО «АТФ», которая уже более 10 лет является официальным дистрибьютором в России.

Москва-Брянск, июнь 2016 года