В различных технологических системах с жидкими рабочими средами часто встает задача очищения и стабилизации потока. Широко распространенным примером таких систем являются установки разлива топлива (бензин, дизельное или авиационное топливо, керосин и т.п.). Корректность показаний измерительного расходомерного оборудования, расположенного на выходе данных установок, напрямую зависит от чистоты и равномерности потока рабочей среды (необходим ламинарный поток), для очищения и стабилизации которого применяется различное ёмкостное оборудование. Фильтры жидкостные очищают топливо от механических примесей и включений, газоотделители удаляют из среды воздух и излишние пары, фильтры-газоотделители объединяют в себе функционал двух аппаратов. Каждый тип обладает рядом характеристик и в зависимости от завода-изготовителя имеет свои особенности.

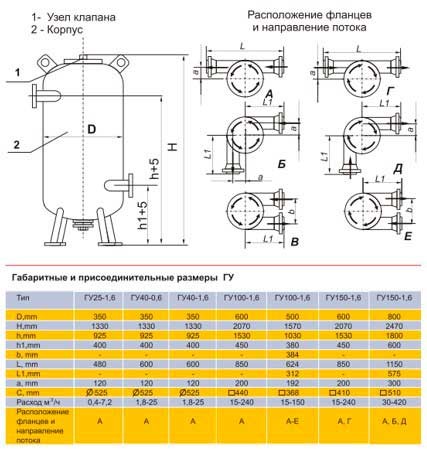

Детальное рассмотрение представленных на рынке простейших из вышеописанных аппаратов – газоотделителей различных производителей показало постоянство геометрических параметров и заявленных технических характеристик. На рисунке 1 представлены конструкция и основные параметры классических газоотделителей.

Рисунок 1. Конструкция и основные параметры классических газоотделителей

Газоотделитель состоит из корпуса, входного и выходного штуцеров и клапанного устройства (поплавкового клапана). Принцип работы данного оборудования заключается в закручивании потока жидкости по касательной к стенке и создания вихревого течения. Для получения данного эффекта входной штуцер располагается максимально близко к касательной стенки, что обеспечивает тангенциальное закручивание потока. В процессе вращения жидкости воздух и пары рабочей среды концентрируются в центре вихря и поднимаются вверх. С течением времени воздушная шапка под верхней крышкой аппарата увеличивается и при достижении определенных размеров позволяет опуститься поплавку до уровня, при котором происходит срабатывание клапана и газ стравливается в гозоотводящий трубопровод.

Исследование конструкций газоотделителей

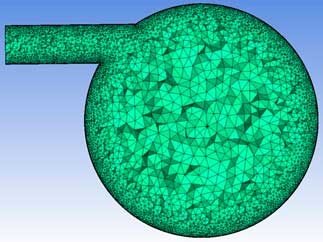

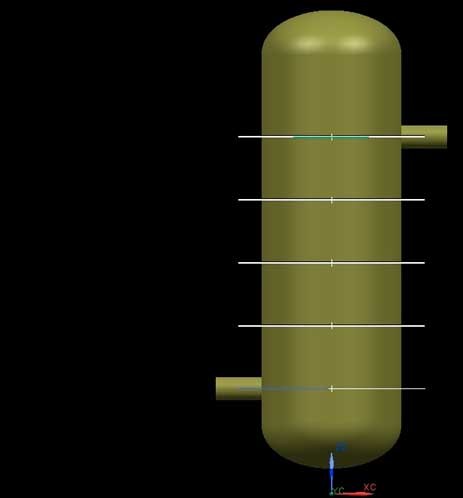

По опыту поставок ООО «РГК «Палюр» наиболее часто применяются аппараты с условным проходом 100 и 150, диаметрами обечайки 500 и 600 мм (ГУ-100-1,6-500, ГУ-100-1,6-600 и ГУ-150-1,6-600). Для оценки корректности работы данного оборудования, выяснения реальной картины течения и расчёта скорости потока жидкости в вихре было проведено моделирование процесса движения рабочей среды в сосудах при разных значениях расхода. Расчеты произведены в вычислительном пакетеCFX ANSYS 16.2 по трем точкам: минимальный заявленный расход, средний (условно, рабочий) и максимальный. В модель газоотделителей включены корпус и штуцеры входа и выхода. Клапанное устройство, включая поплавок, исключены как оказывающие малое влияние на течение жидкости в сосуде. В расчётной модели принято полное заполнение сосуда жидкостью и исключение газовой среды. Модель представлена на рисунке 2. Расчетная сетка построена в сеткопостроителе ANSYS ICEM CFD 16.2, рисунок 3.

Рисунок 2. Расчетная модель газоотделителя

Рисунок 3. Поперечный разрез сеточной модели ГУ в районе выходного патрубка

Неструктурированная сетка имеет в основе тетраэдры, пограничный слой на стенке описан призмами. Принятая модель турбулентности - «k-e» со схемой High Resolution. Граничными условиями на входе в расчётную область являются поля полного давления, полной температуры, на выходе – массовый расход, граничное условие на стенке «Smooth Wall» (гладкая стенка). Значения параметров при задании граничных условий представлены в таблице 1.

Таблица 1 — граничные условия расчётных областей

|

Параметр |

Значение |

||

|

ГУ-ПР 100-1.6 600 |

ГУ-ПР 100-1.6-500 |

ГУ-ПР 150-1.6-600 |

|

|

Полное давление на входе, МПа |

1.6 |

1.6 |

1.6 |

|

Полная температура на входе, К |

293 |

293 |

293 |

|

Расход на выходе, м3/ч |

15-150 |

15-150 |

15-240 |

Параметр Значение ГУ-ПР 100-1.6 600 ГУ-ПР 100-1.6-500 ГУ-ПР 150-1.6-600

Полное давление на входе, МПа 1.6 1.6 1.6

Полная температура на входе, К 293 293 293

Расход на выходе, м3/ч 15-150 15-150 15-240

В качестве рабочей среды выбран бензин с характеристиками, заданными в граничных условиях:

* Молярная масса -120 г/моль;

* Плотность – 750 кг/м3;

* Теплоемкость – 2093 Дж/кг*К;

* Динамическая вязкость – 0,00053 Па*с;

* Теплопроводность – 0,164 Вт/м*К.

Для анализа течения рабочей среды в газоотделителе построены 5 вспомогательных плоскостей перпендикулярных к оси корпуса, схема расположения указана на рисунке 4. В данных плоскостях показано распределение направления потока жидкости с абсолютными значениями скорости. В сечениях, проходящих через оси входных/выходных штуцеров, показаны изоповерхности скоростей потока. Также, дополнительно показаны линии тока в газоотделителе для представления общей картины течения. Выборочно отражены изоповерхности скорости в поперечном сечении, проходящем через оси входных/выходных штуцеров (сечения 1 и 5).

Рисунок 4. Схема расположения сечений для анализа течения

Результаты гидравлических расчетов газоотделителей сторонних производителей показали, что с увеличением расхода повышается интенсивность вихревого движения жидкости в сосуде в районе входного штуцера, но в основной части корпуса оно отсутствует, что связано с низкой скоростью потока на входе в корпус. В зоне выходного штуцера наблюдается срыв потока – образование турбулентного течения, связанный с затеканием жидкости через «острый угол входа», что может негативно сказываться на работе расходомера и привести к существенной погрешности показаний. Во всех рассматриваемых сосудах наглядно отражается общая тенденция движения рабочей среды. Требуемый вихревой характер потока создается лишь на максимальных расходах и в узком диапазоне сечений в районе входного штуцера. Оборудование требует доработки.

Доработка конструкций газоотделителей

Специалистами ООО «РГК «Палюр» был определен ряд мер по внесению конструктивных изменений, направленных на решение возникших проблем, повышения качества работы и улучшения технических характеристик рассматриваемых сосудов:

· Уменьшение диаметров корпусов позволит повысить скорость вихревого течения рабочей среды и ускорить процесс газоотделения.

· Уменьшение высоты корпуса сосуда и расстояния между входным и выходным штуцерами обеспечит сокращение области отсутствия вихревого движения, а также снизит материалоёмкость изделия.

· Смещение выходного штуцера в центр обечайки позволит исключить срывы потока рабочей среды на выходе из сосуда.

Принято решение обечайки 500 и 600 мм газоотделителей с условным проходом Ду100 заменить на 400 мм, а обечайки 600 мм газоотделителей Ду150 заменить на 500 мм, уменьшить высотные размеры и расстояния между входным и выходным штуцерами.

Визуализация произведенных гидравлических расчетов доработанных конструкций показала явный положительный эффект в части реализации эффекта вихревого характера течения рабочей среды в аппаратах. Тангенциальное закручивание потока жидкости наблюдается во всем объеме корпусов газоотделителей, что указывает на корректность работы оборудования по прямому назначению – удаление излишних паров и воздуха из рабочей среды.

Установка выходного штуцера в середину корпуса позволило существенно снизить вероятность образования срыва потока на выходе из аппарата, но вследствие существенного увеличения скорости течения жидкости в сосуде, не исключило его полностью, особенно при максимальных расходах. Решением данной проблемы стало применение внутреннего цилиндрического насадка длиной 3Ду, выравнивающего поток жидкости на выходе из аппарата.

Произведенные доработки позволили оптимизировать конструкцию и добиться рабочих характеристик, при которых аппараты выполняют заявленный функционал. Вихревой характер движения потока рабочей среды наблюдается даже при минимальных значениях расхода. Исполнение выходного штуцера в виде внутреннего цилиндрического насадка без смещения посередине обечайки исключило срывы потока (образование турбулентного течения) на выходе из сосуда, а сокращение габаритных размеров позволило снизить металлоемкость, а значит и стоимость оборудования.

ООО «РГК «Палюр» ведет непрерывную работу по разработке нового и улучшению выпускаемого оборудования. Продукция производится по требованиям ГОСТ Р 52630-2012, ТУ 3683-003-37012564-2013 и имеет все необходимые разрешительные документы (декларации и сертификаты ТР ТС 010 и ТР ТС 032). Каждый аппарат комплектуется сопроводительной документацией – паспортом, выполненным согласно требованиям ГОСТ Р 52630-2012, включающим руководство по эксплуатации, а также сертификатами на используемые материалы.

По материалам пресс-службы РГК «ПАЛЮР»